バスバー/パワーモジュールケース/コネクタ部品 etc.

自動車関連を中心に、過去の様々な製品に関する開発要件、金型設計や製造、工程設計、品質要件、課題などを社内データ化。お客様が求める品質要件の把握に努め、製品開発や量産前図面の段階から、経験豊富な金型技術部・製造部・品質保証部が連携して、実現可能な製品形状・工法をご提案します。

難しい課題にも徹底したヒアリングと発想力、積み上げてきたノウハウで多方面からアプローチし、お打合せの場では、製造可否・改善提案の一次回答を目指しています。

お客様のニーズが多様化しているなか、プレス金具の異種材質の組合せ、板厚違い、各種めっき仕様など、多様な幅の広い提案と実績があります。

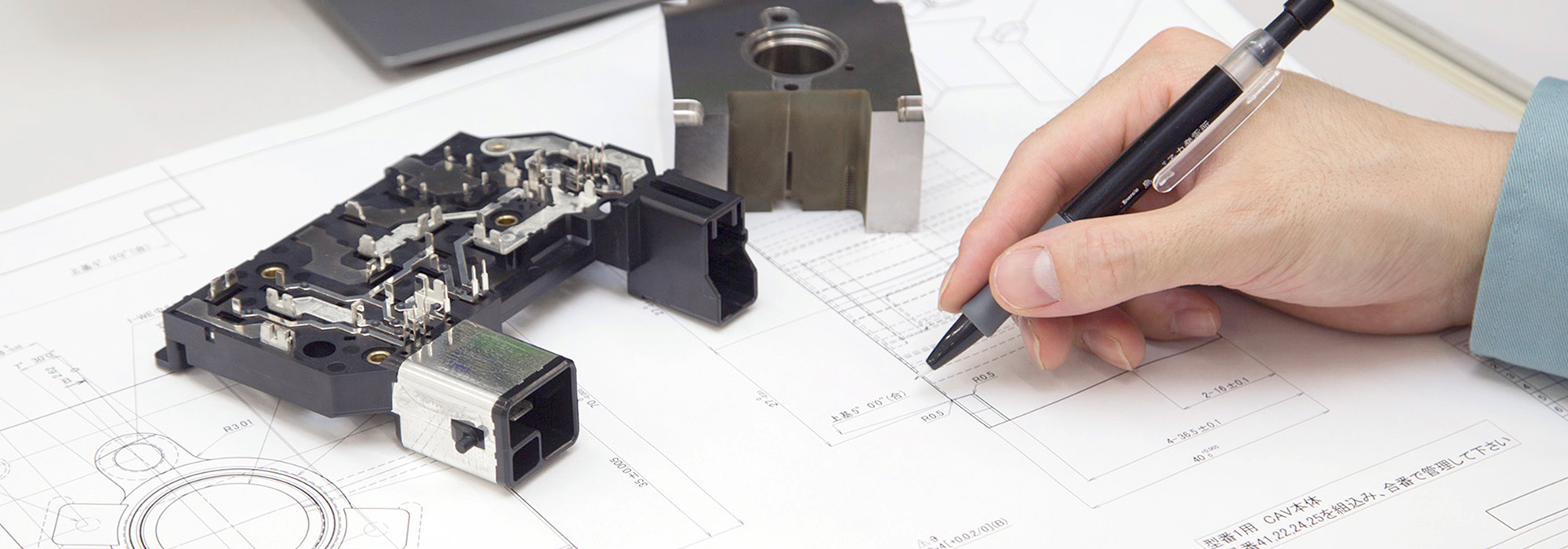

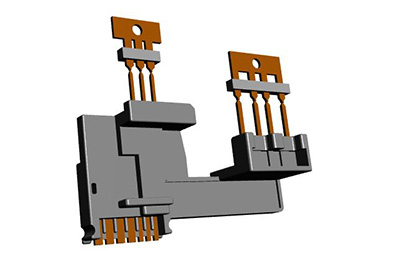

組立時の部品点数の削減として、ご要望の多い子部品の一体化。

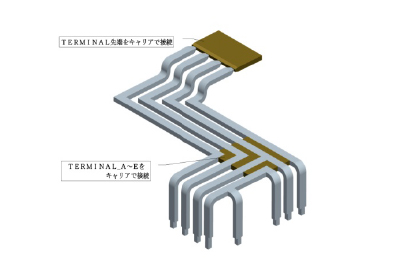

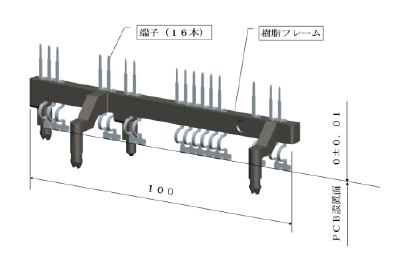

端子先端と根元をキャリアで繋ぎ、最終的に型内で分断と樹脂成形を同時に行うなど、部署の連携から生まれたアイデアで金具のレイアウト、型への挿入方法のノウハウがあります。

細く複雑なプレス金具は、成形後の樹脂収縮による変形で位置関係の精度が保てないことがあり、その端子変形の抑制のためアウトサート成形を選択。併せて、自動ライン化による品質確保と生産性を高めた工程提案の実績があります。

樹脂成形による複数のプレス金具の一体化、部品をあえて分割する工法転換など、他にも多くの実績があります。

材料ロスを極力抑え、お客様による組立て性や製品構造を理解した上で、図面の寸法や機能保証の品質懸念点や量産後の維持管理の現実性も踏まえた提案を行っています。インサート金具の自社製造、構成部品の手配も可能です。