熊野精工4つの強み

3 インサート成形・プレス成形

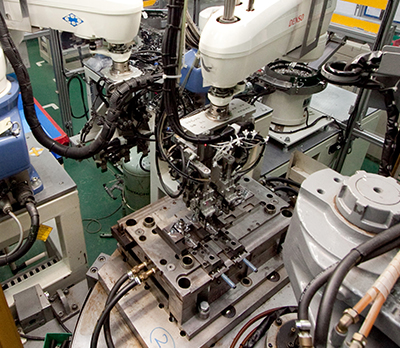

竪型・横型のインサート成形 汎用射出成形

車載部品を中心に、生産比率はインサート成形が6割、汎用射出成形が3割。小ロット多品種や多数の金具をインサートするのに適した竪型成形機、段取り時間の削減や複数個の端子を効率良くセットできる量産性に優れたロータリー成形機も多数保有しています。

竪型成形機(35~150 ton)

横型成形機(40~180 ton)

竪型ロータリー成形機(35~220 ton)

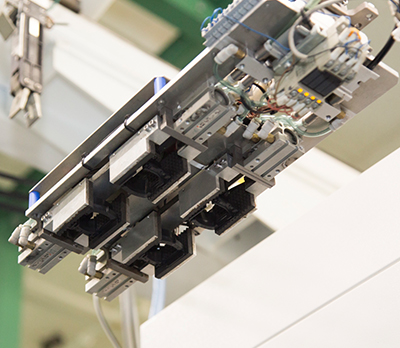

金属プレス抜き曲げ工程を組み込んだフープ型インサート成形

手動またはロボットを使って金型に金具を挿入する方式のほかに、コイル状の金属材料をラインに投入してプレス加工したものを成形後に切り離す方式(フープ型インサート成形)を自社で開発しました。これに、センサーやカメラを配置し、人の手を介さない最大24時間稼働する自動成形ラインも構築しています。

また、金属材料(コイル材)を2本供給し、プレス工程内で2枚重ねや結合を行って、1本のコイル材を製造する技術も開発。フープ型インサート成形は、より安定した生産と省力化・省人化を実現します。

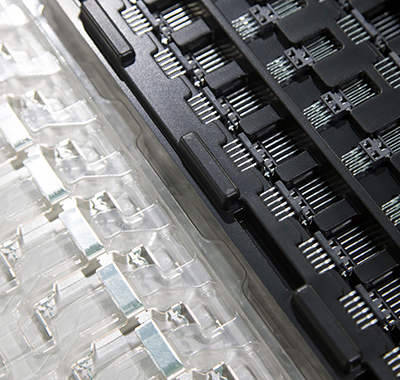

プレス成形

インサート成形部品の品質を確保するためには、挿入される部品単品(プレス金具)の精度が重要となります。当社では重要な精度を確保するために、自社でプレス金型の設計・製作を行い、その金型を用いて、インサート金具部品まで一貫して製造しています。いわゆる、社内完結型で品質を確保しています。

油圧・高速プレス、メカプレス、ACサーボプレスを保有。

プレス機(10ton~300ton)

300tonのプレス機は、2019年7月導入した最新設備です。

組立て・半組立て

仕様や要望に沿って、お客様の現場で組み立てしやすいように、半組立てして出荷することも可能です。

また、人の手にしかできない作業を除いて、コネクタ部品のリテーナへの防水ゴムの一次係止、成形品へコンデンサを嵌めてのネジ締めなど、自動機によるアッセンブリーも実績があります。